برقریسی

گمان میرود که این مقاله ناقض حق تکثیر باشد، اما بدون داشتن منبع امکان تشخیص قطعی این موضوع وجود ندارد. اگر میتوان نشان داد که این مقاله حق نشر را زیر پا گذاشته است، لطفاً مقاله را در ویکیپدیا:مشکلات حق تکثیر فهرست کنید. اگر مطمئنید که مقاله ناقض حق تکثیر نیست، شواهدی را در این زمینه در همین صفحهٔ بحث فراهم آورید. خواهشمندیم این برچسب را بدون گفتگو برندارید. |

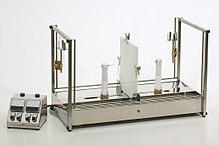

برقریسی،[۱][۲] الکتروریسی یا اِلِکتروسپینینگ (به انگلیسی: electrospinning) فرایندی جهت تولید انواع نانوالیاف و میکروالیاف از محلولهای مواد پلیمری، سرامیکی یا محلولهای کامپوزیتی متشکل از پلیمر- نانوذرات و همچنین مذابهای مواد مذکور میباشد. این ایده را اولین بار زلنی (zeleny) مطرح، سپس در سال ۱۹۳۴ فرماهالز آن را ثبت و در سال ۱۹۹۰ دکتر رنکر (Reneker) آن را بازسازی کرد. در روش برقریسی هم از مذاب و هم از محلول پلیمری میتوان استفاده کرد. برقریسی را ریسندگی الکترواستاتیکی یا برقریسی نیز نامیدهاند. این روش برای تولید نانوذرات از طریق فرایند الکترواسپری نیز کاربرد دارد.

در روش برقریسی از یک منبع تغذیه ولتاژ بالا جهت تولید بار الکتریکی در جریان محلول یا مذاب پلیمری استفاده میشود. بهمنظور تولید نانوالیاف، یکی از الکترودهای منبع تغذیه ولتاژ بالا به محلول پلیمری و الکترود دیگر به زمین یا به جمعکننده رسانا متصل میگردد. با عبور محلول از درون لوله موئینه، در اثر میدان الکتریکی حاصل از منبع تغذیه ولتاژ بالا مابین نوک لوله موئینه و جمعکننده متصل به زمین، سیال باردار شده و از نوک لوله موئینه به سمت جمعکننده کشیده میشود. در اثر حرکت سیال، حلال تبخیر شده و رشتههایی با قطر زیر میکرون بر روی جمعکننده تولید می گردد. در اثر اندرکنش نیروهای الکتریکی، بار سطحی جریان سیال، نیروی ویسکوالاستیک و نیز کشش سطحی، حرکت مارپیچی به سیال باردار القاء شده و بر اثر آن نانوالیاف تولیدی بهصورت لایه بههم پیوسته یا بیبافت تولید میگردند.

یک از روشهای برقریسی استفاده از چرخهای جمعکننده دوار است که یک لبه نوک تیز در محیط آن وجود دارد. شکل جمعکننده باعث میشود تا یک میدان قوی در نزدیکی لبه چرخ متمرکز شود. این باعث میشود که جریان خروجی دقیقاً روی لبههای جمعکننده متمرکز گردد. سرعت خطی در لبه بیرونی چرخ جمعکننده m/s 22 است (سرعت خطی در هر نقطه از یک دایره دوار برابر حاصل ضرب سرعت دورانی چرخ در فاصله آن نقطه با مرکز دایره است). نانوالیاف پلیمری برقریسی شده با قطر میکرونی با این روش به دست میآیند.

در روش دیگر از دو صفحه جمعکننده استفاده میشود که بین آنها یک شکاف قرار دارد. برهمکنش بین میدان الکتریکی در اطراف جمعکنندهها و بار الکترواستاتیکی الیاف باعث اعمال کشش به الیاف نانو در بالای شکاف میشود. بین دو قسمت جمعکننده نیروهای دافعهای وجود دارد که باعث کشیدن شدن نانوالیاف میشود و آنها در در یک جهت خاص مرتب میکند. پارامترهای مؤثر بر ریزساختار نانوالیاف تولیدی در فرایندهای برقریسی بسیار متنوع بوده و از اینرو تولید نانوالیاف بهوسیله این روش نیازمند آگاهی از فرایندهای الکتروهیدرودینامیکی سیالات پلیمری، ریولوژی محلولهای پلیمری و نیز علوم الیاف میباشد. در این میان پارامترهای مؤثر بر ریزساختار نانوالیاف تولید شده از طریق فرایندهای برقریسی به سه دسته کلی شامل پارامترهای فرایندی، پارامترهای عملیاتی و پارامترهای محیطی تقسیم میگردند. نوع میدان الکترواستاتیک، قدرت میدان، نوع پلیمر، نوع حلال یا ترکیب حلالهای بهکار رفته، دمای مذاب پلیمری، هدایت الکتریکی محلول، جرم مولکولی و توزیع جرم مولکولی پلیمر، افزودنیها، ویسکوزیته سیال، کشش سطحی، گرانرویکشسانی (ویسکوالاستیسیته) بسپار، فاصله برقریسی، نوع و جنس جمعکننده، نسبت طول به قطر موئینه، اتمسفر محیط و نیز حضور رطوبت از جمله پارامترهای مؤثر بر تولید نانوالیاف در فرایندهای برقریسی میباشند.

در دهههای گذشته مشکلات ناشی از ماهیت فرایندهای برقریسی سبب شده بود که تجاریسازی نانوالیاف و ساخت دستگاههای صنعتی برقریسی برای سالیان متمادی غیرممکن گردد. این در حالی است که در چند سال اخیر چندین شرکت آمریکایی و اروپایی موفق شدهاند با بهکارگیری تمهیداتی بر این مشکل فائق آیند. بهطورکلی نانوالیاف تولید شده از طریق فرایندهای برقریسی از کاربردهای بسیار زیادی در صنایع و حوزههای مختلف برخوردار میباشند. در این ارتباط میتوان به برخی از کاربردهای مهم نانوالیاف حاصل از فرایندهای برقریسی به ترتیب زیر اشاره نم پزشکی، دارویی و بهداشتی

- مهندسی بافت

- پوششهای زخم

- سامانههای کنترلشده رهش

- فیلترهای پزشکی

- تجهیزات و ایمپلنتهای پزشکی

- ماسکهای بهداشتی

- اَبرجاذبها

تولید و ذخیرهسازی انرژی

- پیلهای خورشیدی

- پیلهای سوختی

- ذخیرهسازی هیدروژن

- باتریهای پلیمری

- اَبرخازنها

زیستفناوری و محیط زیست

- حسگرهای زیستی و شیمیایی

- تصفیه آب و پساب

- حذف فلزات سنگین

- غشاءهای تبادل یونی

- فیلتراسیون

- جاذبهای صوت

صنعتی، دفاعی و امنیتی

- پوششهای محافظ در برابر عوامل شیمیایی، بیولوژیکی و الکترومغناطیسی

- کامپوزیتهای تقویتشده با لایههای نانوالیاف

- نانوالیاف کربن

- نسل جدید فیلترها برای مایعات و گازها

فرایند

ویرایشبرقریسی در ظاهر روشی بسیار ساده و قابل کنترل جهت تولید الیاف با قطرهایی در محدوده نانومتر است. در ابتدا پلیمرها به عنوان مواد شکلدهندهٔ الیاف بکار میروند، سپس موادی مانند فلزات، سرامیکها و شیشه میتوانند به عنوان مادهٔ تشکیلدهندهٔ الیاف استفاده شوند. در یک فرایند معمول برقریسی در آزمایشگاه، محلول پلیمری یا پلیمر ذوبشده از یک نازل باریک با قطر داخلی در حدود ۱۰۰ میکرون پمپ میشود.

روش برقریسی از میدان الکتریکی جهت تولید الیاف با قطر در محدودهٔ نانو تا چند میکرون استفاده میکند. این روش به فرآیندی رایج در میان روشهای تولید نانوالیاف به دلیل سادگی، سرعت، کارایی بالا و آمادهسازی ارزان آن تبدیل شدهاست. ولتاژ اعمالی به یک قطره از محلول پلیمری، شکلی مخروطی را به وجود آورده و به سمت الکترود مخالف کشیده میشود. در برقریسی زاویهٔ مخروط در حدود ۳۰ درجه است. در حرکت به سمت الکترود مخالف، حلال تبخیر شده و الیاف جامد با قطرهایی در محدودهٔ میکرومتر تا نانومتر با سرعت بالا (۴۰ میلی/ثانیه یا بیشتر) بر الکترود مخالف قرار میگیرد.[۳]

با نگاهی عمیقتر به فرایند برقریسی میتوان به این نتیجه رسید که این فرایند برخلاف ظاهر سادهٔ آن، بسیار پیچیدهاست. جت حاوی محلول در یک مسیر مستقیم به سمت الکترود مخالف با طی یک فاصلهٔ مشخص حرکت کرده و پس از نشستن روی الکترود مخالف، ظاهر آن به شدت تغییر میکند. در برخی موارد، مهرههایی به جای الیاف در طول فرایند برقریسی تشکیل میشود. الیافی که حاوی مهره است، الیافی مهره تسبیحی را تشکیل میدهند که تولید این نوع از الیاف به پارامترهای بسیار گستردهای وابسته است. به عنوان مثال، خواص پلیمر مورد استفاده (مانند وزن مولکولی، پراکندگی وزن مولکولی، دمای انتقال شیشه، و حلالیت)، یا خواص محلول پلیمری (مانند ویسکوزیته، ویسکوالاستیک، غلظت، تنش سطحی، و هدایت الکتریکی).

فشار تبخیر حلال و رطوبت نسبی محیط نیز میتواند اثرات مهمی بر نوع الیاف تشکیل شده بگذارد. علاوه بر این، خواص بستر، نرخ تغذیهٔ محلول، قدرت و هندسه میدان الکترودها (و همچنین شکل میدان الکتریکی) نقش بسیار مهمی در شکلگیری الیاف بازی میکنند. هنگامی که ولتاژ بالایی اعمال میشود، یک جت از قطرهای بیشکل تشکیل میشود و به سمت الکترود مخالف حرکت میکند. در طول این مسیر جت محلول به الیافی باریک تبدیل میشود.

در سالهای اخیر نانوالیاف برقریسی شده به دلیل خواص منحصر به فردی که دارند کاربردهای گستردهای پیدا کردهاست. این خواص شامل نسبت سطح به حجم و تخلخل بالا به همراه اندازه حفرات پایین است. نانوالیاف کاربردهایی مانند غشاءها و سنسورهای فیلتراسیون و کاربردهای بایوپزشکی مانند رسانش دارو، زخمپوش، مهندسی بافت و حسگر زیستی دارد. با افزایش تعداد شرکتهای تولید کنندهٔ دستگاههای برقریسی در طول سالهای اخیر، برقریسی به شکل گستردهای از یک فرایند آزمایشگاهی به یک فرایند صنعتی تبدیل شدهاست.[۴]

برقریسی به عنوان یک روش سریع و ساده برای ساخت الیاف پیوسته از ابعاد میکرون تا نانو در مقایسه با سایر روشهای متداول نظیر کشیدن، سنتز قالبی، جدایی فازی و خود مونتاژی شناخته شدهاست. فرایند کشیدن (Drawing) به یک ماده ویسکوالاستیک نیاز دارد که باید برای تنشها و تغییر شکلهای زیاد در طول کشیدن تا یک تک رشته از نانو الیاف خیلی بلند مناسب باشد. در سنتز قالبی یک غشاء نانو متخلخل به عنوان یک قالب برای ساخت نانو الیاف به شکل تیوپی (توخالی) یا لیفچه ای استفاده میشود.

با این حال از این روش نمیتوان الیاف پیوسته به شکل تک رشته تهیه کرد. جدایی فازی یک دوره زمانی طولانی برای بدست آوردن الیاف نانو متخلخل نیاز دارد؛ زیرا شامل مراحل زیادی نظیر انحلال، انعقاد، استخراج، جامد شدن و خشک شدن تا کامل شدن فرایند است. به همین نحو، خود مونتاژی، یک فرایند که در آن مواد شیمیایی اولیه خودشان را برای رسیدن به الگو و نقش مورد نظر نوآرایی میکنند؛ بنابراین فرایند تولید نانو الیاف زمان بر است.

یک الکترود در داخل محلول/ مذاب پلیمری قرار داده شدهاست و یک الکترود دیگر به جمعکننده ای که به زمین متصل است وصل میشود. چنانکه پیشتر گفته شد، هنگامی که یک ولتاژ بالا استفاده میشود در دافعه بارهای روی سطح سیال که باعث ایجاد نیرویی بر خلاف جهت کشش سطحی خود سیال میشود. هنگامی که میدان الکتریکی افزایش یابد سطح کروی سیال در نوک پیپت کشیده میشود تا به شکل مخروط درآید که همان مخروط تیلور است.

زمانی که نیروی دافعه الکتروستاتیک در یک مقدار بحرانی از میدان الکتریکی بر کشش سطحی غلبه کند یک جت باردار شده از مایع از رأس مخروط تیلور خارج میشود. خاصیتی پیچشی از جت پلیمری باردار شده در طول فرایند ریسندگی مشاهده میشود.

تبخیر حلال از الیاف پلیمری باردار شده در مسیر رسیدن به کالکتر انجام میپذیرد، که الیاف حصیری بافته نشده را به جا میگذارد.

اگرچه بیشتر الیاف تولید شده از برقریسی فیلامنتهای جامد مدور هستند اما بر حسب اقتضا میتوان ساختارهای تیوپی، نواری، مارپیچی و منجوقی نیز تولید کرد.

چند عامل وجود دارد که بر تولید الیاف الکترونی شده در فرایند الکتروریسندگی اثر میگذارد:

- خواص ذاتی محلول پلیمری نظیر نوع و وزن مولکولی پلیمر، قطبیت حلال، ویسکوزیته، الاستیسیته رسانایی و کشش سطحی محلول.

- عوامل فرآیندی، نظیر فاصله گپ بین نوک لوله موئین و جمعکننده (فاصله ریسندگی)، اختلاف پتانسیل اعمالی، سرعت تغذیه محلول و فشار هیدروستاتیک در مخزن محلول.

- تأثیرات محیطی نظیر دما، رطوبت و جریان هوا.

یکی از مشکلات اساسی در تهیه نانوالیاف به روش برقریسی، مقدار تولید کم نانوالیاف است. برای غلبه بر این مشکل و افزایش میزان تولید نانوالیاف برقریسی شده، از آرایه چند سوزن سرنگ بعنوان ریسنده استفاده شدهاست. به دلیل استفاده از تعداد زیاد سوزن سرنگ در این شیوه، و به منظور جلوگیری از اثر تداخل میدانهای الکتریکی بر ساختار نانوالیاف حاصل و تهیه نانوالیاف با ساختار یکنواخت، نیاز به تعیین بسیار دقیق محل ریسنده هاست که انجام این امر با دشواریهایی همراه است. بهطور مشابه تلاشهای دیگری برای افزایش مقدار تولید نانوالیاف برقریسی شده، انجام شدهاست که اکثراً بر همین اساس هستند. اما نکتهٔ مهم در این مورد توجه به عدم تغییر در قطر نانوالیاف است.

بهطور کلی تغییر در عوامل محلول ریسندگی باعث تغییر در ساختار و قطر نانوالیاف حاصل میشود؛ بنابراین از این عوامل نمیتوان برای افزایش مقدار تولید، بدون تغییر در قطر نانوالیاف استفاده کرد.

برای برقریسی نانوالیاف با ساختاری مناسب، لازم است که در فرایند برقریسی، توازن جرمی در انتهای سوزن سرنگ و منشأ جت برقریسی حفظ شود. مقدار محلول پلیمری منتقل شده به وسیله جت برقریسی، تابعی از نیروهای الکترواستاتیک وارد بر منشأ جت برقریسی است و با افزایش میدان الکتریکی (ولتاژ)، افزایش مییابد. اما، افزایش سرعت خوراک اثری بر آن ندارد و باعث ایجاد آسیب در دسته نانوالیاف جمعآوری شده میشود؛ بنابراین مقدار خوراک تابعی از عوامل مختلف محلول و فرایند تعیین شدهاست، و با افزایش هر چه بیشتر مقدار خوراک بر عکس روشهای متداول تولید الیاف، نمیتوان میزان تولید نانوالیاف را افزایش داد. در این روش، بنظر میرسد عواملی که نیروهای الکترواستاتیک وارد بر انتهای سوزن سرنگ و منشأ جت برقریسی را افزایش میدهند، سبب ازدیاد مقدار تولید نانوالیاف میشوند.

مهمترین عوامل مؤثر بر نیروهای الکترواستاتیک وارد شده بر انتهای سوزن سرنگ و منشأ جت برقریسی، ولتاژ اعمالی و طول و قطر سوزن سرنگ میباشند.

با افزایش ولتاژ میدان الکتریکی افزایش یافته و پیرو آن نیروهای الکترواستاتیک افزایش مییابند. اما این افزایش در میدان الکتریکی در تمام مسیر جت برقریسی بر آن اثر گذاشته که موجب تغییر در قطر و توزیع قطری نانوالیاف نهایی میشود. بدین ترتیب، اگر در کاربرد نهایی، عریض شدن توزیع قطری نانوالیاف مشکلی را ایجاد نکند، میتوان با افزایش ولتاژ، مقدار تولید را بشدت افزایش داد. البته بنظر میرسد، اگر نیروهای الکتریکی وارد بر جت سیال، فقط در منشأ جت برقریسی افزایش یابد، مقدار تولید بدون تغییر در قطر نانوالیاف تولیدی، افزایش مییابد.

تغییر در برآمدگی سرلوله (nozzle protrusion) در میدان الکتریکی، وقتی میدان الکتریکی ثابت باشد، سبب تغییر جریان الکتریکی در فرایند برقریسی میشود. این اثر میتواند به دلیل تغییر در نحوه انتقال بارها در نازل باشد. همچنین چنانکه پیشترنیز گفته شد، طول و قطر سوزن سرنگ نیز از جمله عوامل مؤثر در سرعت تشکیل بارهای الکتریکی و تغییر مقدار نیروهای الکترواستاتیک وارد بر سطح قطره معلق در انتهای سوزن سرنگ میباشند؛ بنابراین منطقی خواهد بود، اگر بتوان با تغییر ایندو عامل، نیروهای الکترواستاتیک را فقط در محل منشأ جت افزایش داد، بطوریکه در هر لحظه بارهای الکتریکی در محل منشأ جت سریعتر تشکیل و همراه جت منتقل شوند؛ بنابراین میتوان بدون تغییر در قطر الیاف نهایی مقدار تولید را در فرآیندبرقریسی، افزایش داد.

تغییر در قطر سوزن سرنگ اثر معنی داری بر میانگین و توزیع قطری نانوالیاف ندارد؛ بنابراین با کاهش قطر سوزن و در پی آن تشکیل سریعتر بارهای سطحی در نوک سوزن سرنگ، در یک ولتاژ ثابت، فقط نیروهای الکترواستاتیک وارد بر انتهای سوزن سرنگ و منشأ جت برقریسی افزایش مییابند. بدین ترتیب، بدون تغییر در قطر نانوالیاف حاصل، مقدار محلول پلیمری که با جت برقریسی منتقل شده و به نانوالیاف تبدیل میشود، افزایش یافته، نانوالیاف بیشتری تولید میشود. البته کاهش زیاد قطر سوزن سرنگ، باعث سخت شدن فرایند خوراک دهی محلول پلیمری به درون سوزن سرنگ میشود.

اثر تغییرات در طول سوزن نیز همانند تغییرات در قطر آن در توزیع قطر نانوالیاف حاصل، اندک و قابل چشم پوشی است. ولی با افزایش طول سوزن، نیروهای الکترواستاتیک زیاد شده و تولید افزایش خواهد یافت. البته این افزایش طول محدودیت دارد و پس از آن تغییری در میزان تولید نخواهیم داشت.

بهطور کلی با افزایش طول سوزن سرنگ و کاهش قطر آن، همراه با افزایش ولتاژ، میتوان تولید نانوالیاف را بدون تغییر در ابعاد آن، بالا برد.

منابع

ویرایش- ↑ http://www.jtst.ir/article_75381.html

- ↑ https://en.civilica.com/doc/675922/

- ↑ Xue, Jiajia; Wu, Tong; Dai, Yunqian; Xia, Younan (2019-04-24). "Electrospinning and Electrospun Nanofibers: Methods, Materials, and Applications". Chemical Reviews. 119 (8): 5298–5415. doi:10.1021/acs.chemrev.8b00593. ISSN 0009-2665. PMC 6589095. PMID 30916938.

{{cite journal}}: نگهداری یادکرد:فرمت پارامتر PMC (link) - ↑ Bhardwaj, Nandana; Kundu, Subhas C. (2010-05-01). "Electrospinning: A fascinating fiber fabrication technique". Biotechnology Advances (به انگلیسی). 28 (3): 325–347. doi:10.1016/j.biotechadv.2010.01.004. ISSN 0734-9750.

- ↑ ۵٫۰ ۵٫۱ ۵٫۲ "Process optimization and empirical modeling for electrospun polyacrylonitrile (PAN) nanofiber precursor of carbon nanofibers". European Polymer Journal (به انگلیسی). 41 (11): 2559–2568. 2005-11-01. doi:10.1016/j.eurpolymj.2005.05.008. ISSN 0014-3057.

مشارکتکنندگان ویکیپدیا. «Electrospinning». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۱۷ مه ۲۰۱۲.